10 Möglichkeiten zur Kostenreduzierung bei Selbstklebematerialien im B2B-Bereich

Der Januar ist für viele Unternehmen der Zeitpunkt, an dem die Budgets unangenehm knapp werden. Es gibt wieder Ziele, Einkaufspläne und sehr oft auch Informationen über Preiserhöhungen von Lieferanten.

Unabhängig davon, ob der Materialverbrauch steigt oder gleich bleibt, können die Kosten für selbstklebende Materialien plötzlich außer Kontrolle geraten.

Bei CVGS gehen wir anders vor. Einerseits minimieren wir aktiv die Kosten auf Kundenseite durch die Analyse von Spezifikationen, die Eliminierung von Overengineering, die Optimierung der Konvertierung, der Logistik und der Anwendung. Andererseits sind wir aufgrund unserer Größe und optimierten Produktion oft real günstiger als die Konkurrenz und, was ebenso wichtig ist, langfristig preislich besser kalkulierbar. Für Kunden bedeutet dies weniger Überraschungen, stabilere Planung und mehr Kontrolle über das Budget.

Wenn Ihr Budget nicht mehr ausreicht, weil Sie gerade eine Preiserhöhung erhalten haben, Ihre Kostenvorgaben überschritten haben oder sehen, dass diese Kategorie schneller als geplant „entgleitet”, dann ist dieser Artikel genau das Richtige für Sie.

Wir zeigen Ihnen, wo sich die realen Einsparungen meist befinden und wie Sie diese in die Praxis umsetzen können. Und wenn Sie das Thema konkret anhand Ihrer Daten durchgehen möchten, vereinbaren Sie eine kostenlose Beratung und lassen Sie uns das gemeinsam überprüfen. (Klicken Sie hier und vereinbaren Sie eine Beratung)

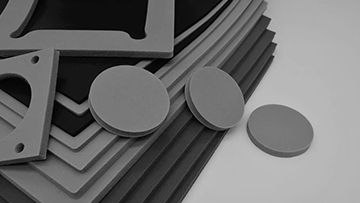

1) Reduzierung von Overengineering (Material, das für den Bedarf „zu gut” ist)

Einer der häufigsten Gründe für hohe Kosten ist Overengineering, d. h. die Auswahl von Materialien mit deutlich höheren Parametern als erforderlich. In der Praxis zahlt man für Eigenschaften, die in der Anwendung nicht zum Tragen kommen: zu starker Klebstoff, zu hohe chemische Beständigkeit, Temperatur, UV-Strahlung usw. Die Lösung besteht darin, die Spezifikationen an die realen Bedingungen anzupassen – ohne Verlust der Funktionalität.

Wichtig: Die Reduzierung von Overengineering führt sehr oft zu Einsparungen von 10–30 % beim Material selbst, ohne die Qualität und Sicherheit des Prozesses zu beeinträchtigen.

2) Einkaufsaudit: Rechnungen, Mengen, Lieferanten, Geschäftsbedingungen

Der erste schnelle Hebel ist die Ordnung im Einkauf: Was kaufen wir, von wem, in welchen Mengen und zu welchen Bedingungen? Oft resultieren Einsparungen aus der Eliminierung nicht optimaler Mengen, der Reduzierung der Anzahl der Lieferanten und der Verbesserung der Geschäftsbedingungen.

Wichtig: Allein durch ein Einkaufsaudit können 5–15 % „versteckte” Kosten aufgedeckt werden, die nicht aus dem Stückpreis des Materials resultieren.

3) Bewertung der technischen Spezifikationen vs. tatsächliche Anwendung

Der nächste Schritt besteht darin, den Einkauf mit der Technik in Einklang zu bringen: Haftfestigkeit, Temperatur-, Feuchtigkeits- und UV-Beständigkeit – und die Frage: Sind diese Parameter im Kundenprozess wirklich notwendig? An diesem Punkt kommt Overengineering meist zum Vorschein.

4) Überprüfung der praktischen Anwendung (Anwendung und Lagerung)

Selbst das beste Material ist „teuer”, wenn es falsch angewendet oder gelagert wird. Wir analysieren Anwendungsfehler, Lagerbedingungen, die Wiederholbarkeit des Prozesses und Stellen, an denen der Verbrauch reduziert oder die Arbeit vereinfacht werden kann – oft ohne Materialwechsel, manchmal mit einem kostengünstigeren Ersatz.

Wichtig: Durch die Optimierung der Anwendung und die Reduzierung von Verlusten kann die Gesamtbetriebskosten der Kategorie um weitere 5–10 % gesenkt werden.

5) Marktvergleich und Materialalternativen

Der Markt ist groß, und die Preisunterschiede zwischen den Herstellern können bei vergleichbarer Qualität erheblich sein. Durch die Analyse der verfügbaren Lösungen identifizieren wir kostengünstigere oder effektivere Alternativen (manchmal reicht es aus, den Lieferanten oder die Materialtechnologie zu wechseln).

6) Standardisierung und Vereinheitlichung (weniger Varianten = geringere Kosten)

In vielen Unternehmen herrscht eine „Varianteninflation”: Ähnliche Bänder/Folien/Schäume unterscheiden sich in Details. Dies erhöht die Kosten für Einkauf, Lagerung und Logistik. Die Konsolidierung des Sortiments und der Bestellungen vereinfacht die Prozesse und stärkt die Verhandlungsposition – was sich in besseren Preisen niederschlägt.

Wichtig: Durch Standardisierung können die Kosten für die gesamte Kategorie um bis zu 10–25 % gesenkt werden, dank größerer Mengen, einfacherer Logistik und besserer Verhandlungsposition.

7) Optimierung der Logistik und des Bestandsmanagements

Einsparungen betreffen nicht nur den Preis pro Rolle/Bogen, sondern auch die „Nebenkosten”: Lagerung, Handhabung, Risiko des Verfalls (z. B. von Klebstoffen) oder Beschädigungen. Wir optimieren Zeitpläne und Bestellverfahren, um gebundenes Kapital und Lagerverluste zu reduzieren.

8) Daten- und skalengestützte Verhandlungen mit Lieferanten

Dank unserer Marktkenntnisse und Beziehungen zu Herstellern sind bessere Konditionen möglich: Rabatte, flexiblere Liefertermine, günstigere Rahmenverträge oder Zahlungsbedingungen – was sich direkt auf die Rentabilität auswirkt.

9) Auswahl einer kostengünstigeren Konvertierungstechnologie

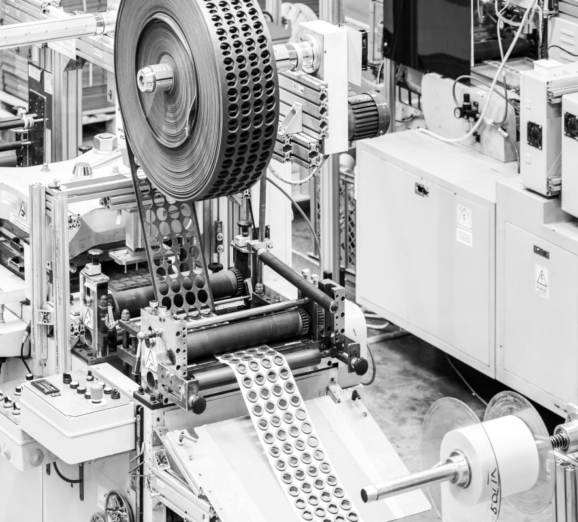

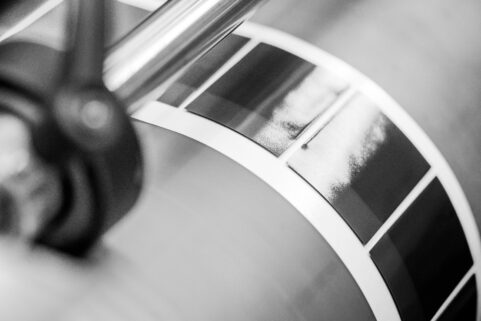

Hohe Kosten für selbstklebende Materialien resultieren sehr oft nicht aus dem Rohstoffpreis, sondern aus einem nicht optimal gestalteten Konvertierungsprozess. Zu kompliziertes Stanzen, übermäßige Materialverluste oder ineffiziente Anwendungsmethoden können die Stückkosten erheblich erhöhen – selbst bei gutem Material.

Deshalb analysieren wir den gesamten Prozess umfassend – von der Materialauswahl über die geeignete Fertigungstechnologie bis hin zur Verpackung und Lieferung der Teile an die Produktion des Kunden. Ziel ist es, Abfall zu reduzieren, die Betriebszeiten zu verkürzen und die Arbeit für den Endverbraucher zu vereinfachen.

Beispiele für Optimierungen:

- Auswahl des richtigen Formats (Rolle/Bogen/Lose) – damit das Material in der für die Art der Anwendung am besten geeigneten Form in die Produktion gelangt, ohne dass unnötige Vorbereitungsarbeiten erforderlich sind.

- Anpassung der Schneide- und Stanztechnologie (z. B. rotierend statt flach) – einfacherer Prozess, weniger Verluste und höhere Wiederholbarkeit bei großen Volumina.

- Gap-Tech-Technologie – präzise Anordnung der Elemente mit minimalen Abständen, wodurch Materialabfälle erheblich reduziert und die Stückkosten gesenkt werden können.

- Kiss-Cut-Lösungen – einfachere und schnellere Anwendung, insbesondere bei manueller oder halbautomatischer Arbeit.

- Optimierung der Verpackung und Lieferung – geringeres Volumen, einfachere Handhabung in der Produktion und kürzere Vorbereitungszeit für die Anwendung.

10) Senkung der Anwendungskosten beim Kunden (Pulltabs/Fingerlifts, Automatisierung)

Im B2B-Bereich werden die größten Einsparungen oft „auf der Prozessseite” und nicht beim Material erzielt. Der Einsatz von Lösungen, die die Anwendung erleichtern (Pulltabs/Fingerlifts), verkürzt die Anwendungszeit, reduziert Fehler und erhöht die Produktivität der Linie – was sich positiv auf die Arbeitszykluszeit auswirkt.

Darüber hinaus ermöglicht die Entwicklung von Lösungen für Applikationsautomaten eine Reduzierung des Arbeitsaufwands und eine Verbesserung der Wiederholbarkeit.

Nehmen wir an:

- Zeitersparnis pro Anwendung: 4–15 Sekunden,

- Jahresvolumen: 100.000 Stück,

- Mindestlohn in Polen im Jahr 2026: 31,40 PLN brutto pro Stunde .

Umrechnung der Zeitersparnis in Stunden:

- 4 s × 100.000 = 400.000 s ≈ 111 Stunden

- 15 s × 100.000 = 1.500.000 s ≈ 417 Stunden

Umrechnung in Arbeitskosten:

- 111 h × 31,40 PLN ≈ 3 485 PLN

- 417 h × 31,40 PLN ≈ 13 104 PLN

Das bedeutet, dass allein durch den Einsatz von Pulltabs Einsparungen von ca. 3.500 PLN bis zu über 13.000 PLN pro Jahr an nur einer Anwendungsstelle erzielt werden können – ohne Änderung des Grundmaterials und ohne Eingriff in den Produktionsprozess.

BONUS

11) Kostenlose Beratung durch einen technischen und kaufmännischen Berater (Budgetoptimierung und Arbeitsverbesserung)

Wenn Sie Anzeichen für Preiserhöhungen haben oder feststellen, dass die Kosten für Klebstoffe Ihr Budget sprengen, können Sie die Situation am schnellsten in einer kurzen Beratung überprüfen. Während des Gesprächs hilft Ihnen der technische und kaufmännische Berater, die einfachsten Einsparungsmöglichkeiten aufzuzeigen: von der Anpassung der Spezifikationen (Reduzierung von Overengineering) über Standardisierung und Materialalternativen bis hin zur Optimierung der Anwendung und Logistik.

(Klicken Sie hier und vereinbaren Sie einen Beratungstermin)

Zusammenfassung

Einsparungen bei Klebstoffen sind selten das Ergebnis einer einzigen Maßnahme. Die größte Wirkung erzielt ein systemischer Ansatz: Anpassung der Spezifikationen an die tatsächlichen Anforderungen, Reduzierung der Variantenanzahl, Optimierung der Verarbeitung und Logistik sowie Verbesserung der Anwendung. Das Ergebnis sind niedrigere Gesamtkosten (TCO), weniger Abfall, stabilere Lieferungen und eine besser vorhersehbare Produktion.

Katalog herunterladen

Möchten Sie weitere Informationen zu unserem Unternehmen, unseren Produkten oder Dienstleistungen? Geben Sie einfach Ihre E-Mail-Adresse an und wir senden Ihnen den cvgs-Firmenkatalog zu!