10 sposobów, jak obniżamy koszty materiałów samoprzylepnych w B2B

Styczeń to w wielu firmach moment, w którym budżety zaczynają się nieprzyjemnie napinać. Wracają targety, plany zakupowe i bardzo często — informacje o podwyżkach od dostawców.

Niezależnie od tego, czy zużycie materiałów rośnie, czy pozostaje na tym samym poziomie, koszty kategorii materiałów samoprzylepnych potrafią nagle wymknąć się spod kontroli.

W CVGS podchodzimy do tego inaczej. Z jednej strony aktywnie minimalizujemy koszt po stronie klienta poprzez analizę specyfikacji, eliminację overengineeringu, optymalizację konwertingu, logistyki i aplikacji. Z drugiej — nasza skala działania oraz zoptymalizowana produkcja sprawiają, że bardzo często jesteśmy realnie tańsi od konkurencji, a co równie ważne: bardziej przewidywalni cenowo w dłuższym horyzoncie. Dla klientów oznacza to mniej niespodzianek, stabilniejsze planowanie i większą kontrolę nad budżetem.

Jeśli Twój budżet przestaje się spinać, bo właśnie dostałeś podwyżkę, masz przekroczone założenia kosztowe albo widzisz, że ta kategoria „ucieka” szybciej niż plan — ten artykuł jest dla Ciebie.

Pokażemy, gdzie najczęściej leżą realne oszczędności i jak je wdrożyć w praktyce. A jeśli chcesz przejść przez temat konkretnie, na swoich danych — umów bezpłatną konsultację i sprawdźmy to razem. (kliknij i umów konsultację)

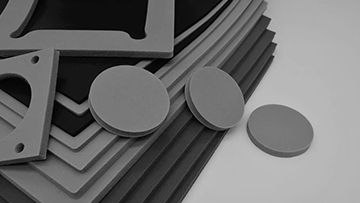

1) Redukcja overengineeringu (materiał „za dobry” jak na potrzebę)

Jednym z najczęstszych powodów wysokich kosztów jest overengineering, czyli wybór materiałów o parametrach znacznie wyższych niż wymagane. W praktyce płaci się za właściwości, które nie pracują w aplikacji: zbyt mocny klej, zbyt wysoka odporność chemiczna, temperatura, UV itp. Rozwiązanie to dopasowanie specyfikacji do realnych warunków – bez utraty funkcjonalności.

Ważne: Redukcja overengineeringu bardzo często daje 10–30% oszczędności na samym materiale, bez wpływu na jakość i bezpieczeństwo procesu.

2) Audyt zakupowy: faktury, wolumeny, dostawcy, warunki handlowe

Pierwsza szybka dźwignia to uporządkowanie zakupów: co kupujemy, od kogo, w jakich ilościach i na jakich warunkach. Często oszczędności wynikają z eliminacji nieoptymalnych wolumenów, ograniczenia liczby dostawców oraz poprawy warunków handlowych.

Ważne: Sam audyt zakupowy potrafi ujawnić 5–15% „ukrytych” kosztów, które nie wynikają z ceny jednostkowej materiału.

3) Ocena specyfikacji technicznej vs. realne zastosowanie

Kolejny krok to „spięcie” zakupów z techniką: siła adhezji, odporność na temperaturę, wilgoć, UV – i pytanie: czy te parametry są realnie potrzebne w procesie klienta? To punkt, w którym overengineering najczęściej wychodzi na jaw.

4) Weryfikacja użycia w praktyce (aplikacja i przechowywanie)

Nawet najlepszy materiał będzie „drogi”, jeśli jest źle aplikowany lub źle przechowywany. Analizujemy błędy aplikacji, warunki magazynowania, powtarzalność procesu oraz miejsca, gdzie da się zmniejszyć zużycie lub uprościć pracę – często bez zmiany materiału, a czasem z zastosowaniem tańszego zamiennika.

Ważne: Usprawnienie aplikacji i ograniczenie strat potrafi obniżyć TCO kategorii o kolejne 5–10%.

5) Porównanie rynkowe i alternatywy materiałowe

Rynek jest szeroki, a różnice w cenach między producentami potrafią być znaczące przy zachowaniu porównywalnej jakości. Dzięki analizie dostępnych rozwiązań identyfikujemy tańsze lub bardziej efektywne alternatywy (czasem wystarczy zmiana dostawcy albo technologii materiału).

6) Standaryzacja i unifikacja (mniej wariantów = niższe koszty)

W wielu firmach działa „inflacja wariantów”: podobne taśmy/folie/pianki różnią się detalem. To podnosi koszt zakupów, magazynu i logistyki. Konsolidacja asortymentu i zamówień upraszcza procesy i wzmacnia pozycję negocjacyjną – co przekłada się na lepsze ceny.

Ważne: Standaryzacja potrafi obniżyć koszt całej kategorii nawet o 10–25%, dzięki większym wolumenom, prostszej logistyce i lepszej pozycji negocjacyjnej.

7) Optymalizacja logistyki i zarządzania zapasami

Oszczędności to nie tylko cena rolki/arkusza, ale też koszty „wokół”: przechowywanie, obsługa, ryzyko przeterminowania (np. klejów) czy uszkodzeń. Optymalizujemy harmonogramy i sposób zamawiania tak, by ograniczać zamrożony kapitał i straty magazynowe.

8) Negocjacje z dostawcami oparte na danych i skali

Dzięki znajomości rynku i relacjom z producentami możliwe są lepsze warunki: rabaty, elastyczniejsze terminy dostaw, korzystniejsze umowy ramowe czy warunki płatności – co bezpośrednio poprawia rentowność.

9) Dobór bardziej oszczędnej technologii konwertingu

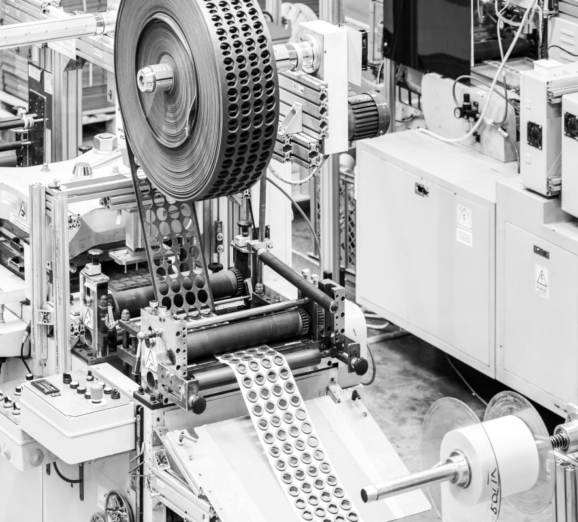

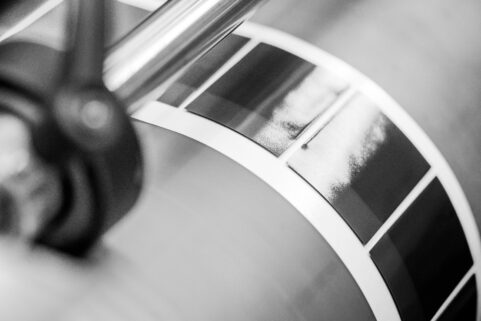

Wysokie koszty materiałów samoprzylepnych bardzo często wynikają nie z ceny surowca, ale z nieoptymalnie zaprojektowanego procesu konwertingu. Zbyt skomplikowane wykrawanie, nadmierne straty materiałowe czy nieefektywny sposób aplikacji potrafią znacząco podnieść koszt jednostkowy — nawet przy dobrym materiale.

Dlatego analizujemy cały proces w sposób kompleksowy — od etapu doboru materiału, przez odpowiednią technologię wykonania, aż po pakowanie i dostarczenie elementów na produkcję klienta. Celem jest ograniczenie odpadów, skrócenie czasu operacji i uproszczenie pracy po stronie użytkownika końcowego.

Przykłady optymalizacji:

-

Dobór właściwego formatu (rolka / arkusz / luz) — tak, aby materiał trafiał na produkcję w formie najlepiej dopasowanej do sposobu aplikacji, bez zbędnych operacji przygotowawczych.

-

Dopasowanie technologii cięcia i wykrawania (np. rotacyjne zamiast płaskiego) — prostszy proces, mniejsze straty i większa powtarzalność przy dużych wolumenach.

-

Technologia Gap Tech — precyzyjne rozmieszczenie elementów z minimalnymi odstępami, co pozwala istotnie ograniczyć odpady materiałowe i obniżyć koszt jednostkowy.

-

Rozwiązania typu „kiss-cut” — łatwiejsza i szybsza aplikacja, szczególnie przy pracy manualnej lub półautomatycznej.

-

Optymalizacja pakowania i sposobu dostarczenia — mniejsza objętość, łatwiejsza obsługa na produkcji i krótszy czas przygotowania do aplikacji.

10) Obniżenie kosztów aplikacji u klienta (pulltaby / fingerlifty, automatyzacja)

W B2B często największe oszczędności są „po stronie procesu”, nie materiału. Zastosowanie rozwiązań ułatwiających aplikację (pulltaby / fingerlifty) skraca czas aplikacji, redukuje błędy i zwiększa wydajność linii – co pozytywnie przekłada się na czas cyklu pracy.

Dodatkowo projektowanie rozwiązań pod automaty aplikujące pozwala ograniczać robociznę i poprawiać powtarzalność.

Załóżmy:

-

oszczędność czasu na jednej aplikacji: 4–15 sekund,

-

roczny wolumen: 100 000 sztuk,

-

minimalna krajowa stawka godzinowa w Polsce w 2026 r.: 31,40 zł brutto na godzinę .

Przeliczenie oszczędności czasu na godziny:

-

4 s × 100 000 = 400 000 s ≈ 111 godzin

-

15 s × 100 000 = 1 500 000 s ≈ 417 godzin

Przeliczenie na koszty pracy:

-

111 h × 31,40 zł ≈ 3 485 zł

-

417 h × 31,40 zł ≈ 13 104 zł

Oznacza to, że samo zastosowanie pulltabów może dawać oszczędność od ok. 3,5 tys. zł do ponad 13 tys. zł rocznie tylko w jednym punkcie aplikacji — bez zmiany materiału bazowego i bez ingerowania w proces produkcyjny.

BONUS

11) Bezpłatna konsultacja z doradcą techniczno-handlowym (spięcie budżetu i usprawnienie pracy)

Jeśli masz sygnał o podwyżkach albo widzisz, że koszty materiałów samoprzylepnych zaczynają rozjeżdżać budżet, najszybciej zweryfikujesz sytuację podczas krótkiej konsultacji. W trakcie rozmowy doradca techniczno-handlowy pomoże wskazać najprostsze dźwignie oszczędności: od dopasowania specyfikacji (redukcja overengineeringu), przez standaryzację i alternatywy materiałowe, aż po usprawnienie aplikacji i logistyki.

Podsumowanie

Oszczędności w materiałach samoprzylepnych rzadko wynikają z jednego ruchu. Największy efekt daje podejście systemowe: dopasowanie specyfikacji do realnych wymagań, redukcja liczby wariantów, optymalizacja konwertingu i logistyki oraz usprawnienie aplikacji. Efekt to niższy koszt całkowity (TCO), mniej odpadów, stabilniejsze dostawy i bardziej przewidywalna produkcja.

Pobierz katalog

Chcesz uzyskać więcej informacji na temat naszej firmy, produktów lub usług? Wystarczy, że podasz swój adres e-mail, a my prześlemy na niego katalog firmowy cvgs!