Elementy „GAP Tech”

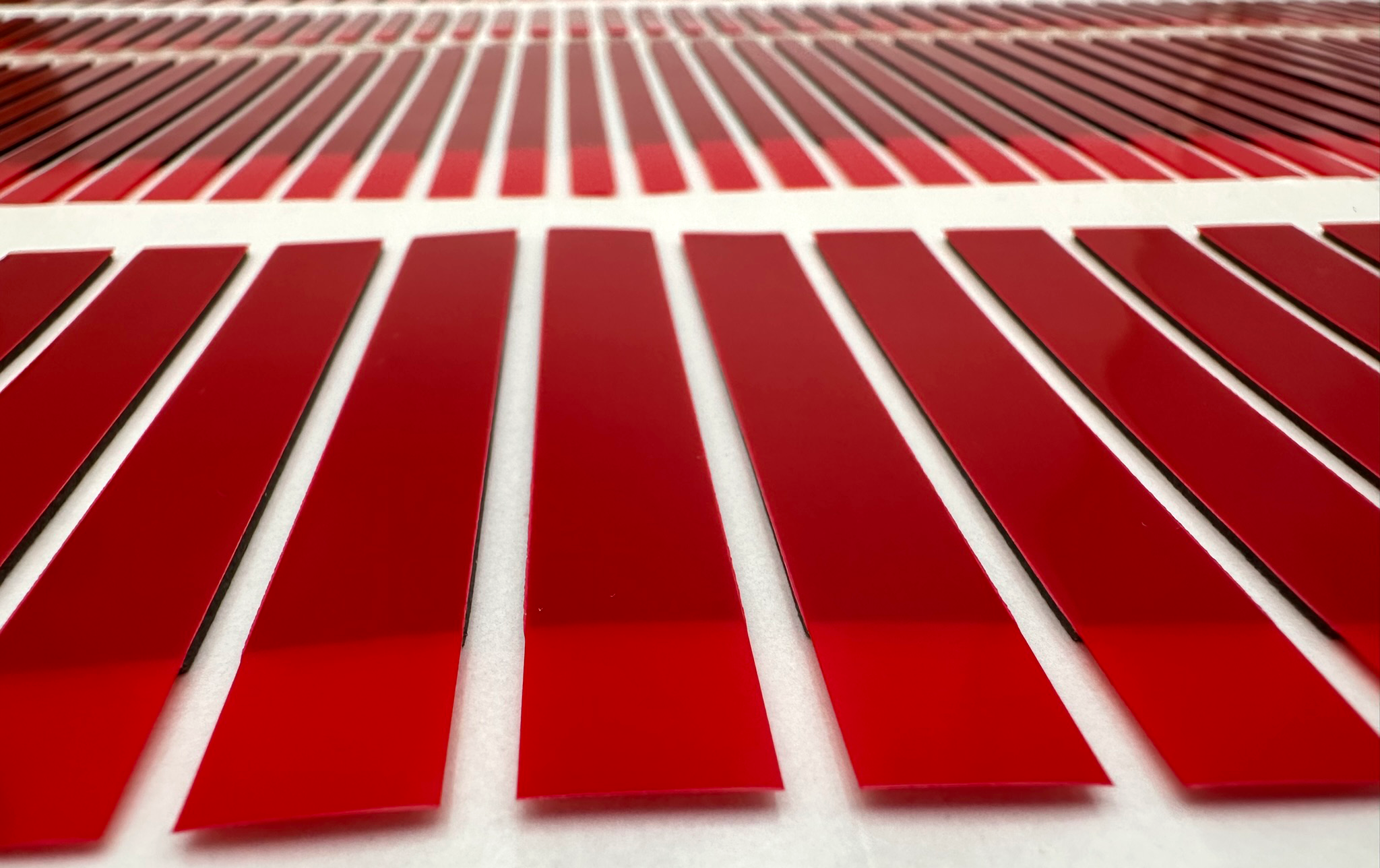

Używasz elementów podobnych do zamieszczonych na zdjęciu? Dzięki nowej technologii wyprodukujemy je dla Ciebie szybciej, taniej i ekologiczniej.

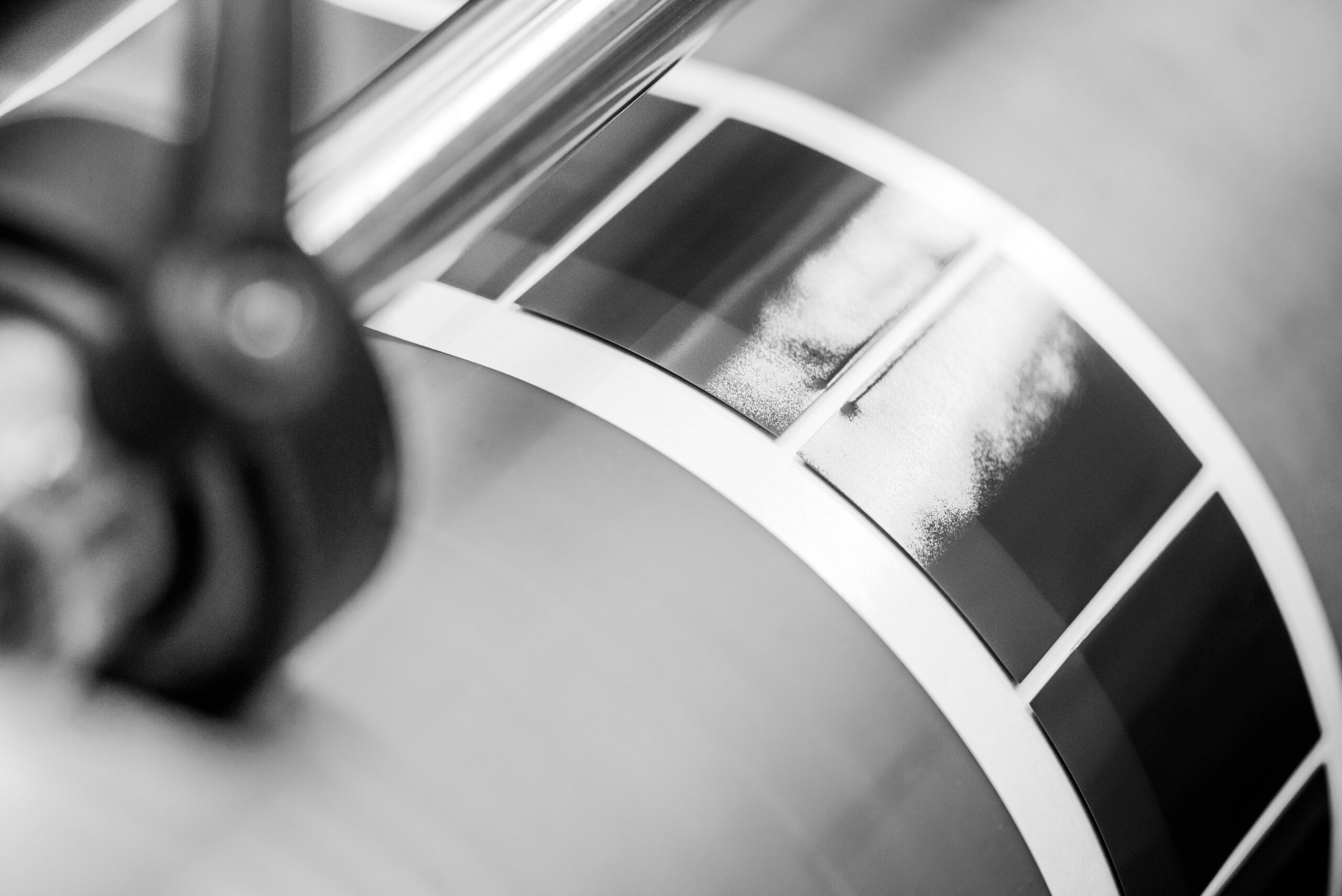

Tape Gap to rodzaj cięcia typu „kiss-cut”, który polega na skoordynowanym podwójnym ruchu pomiędzy gilotyną a rolkami napędzającymi liner. Podczas tego procesu taśma klejąca układana jest w maszynie w rolce ciętej na określoną szerokość. Jednocześnie papier wsuwa się pod materiał tworząc żądaną odległość pomiędzy poszczególnymi kawałkami. W ten sposób nie powstają żadne odpady, oszczędzając czas, pieniądze i nie wytwarzając żadnych odpadów na etapie sztancowania.

Jakie elementy

wyprodukujemy dla Twojej firmy

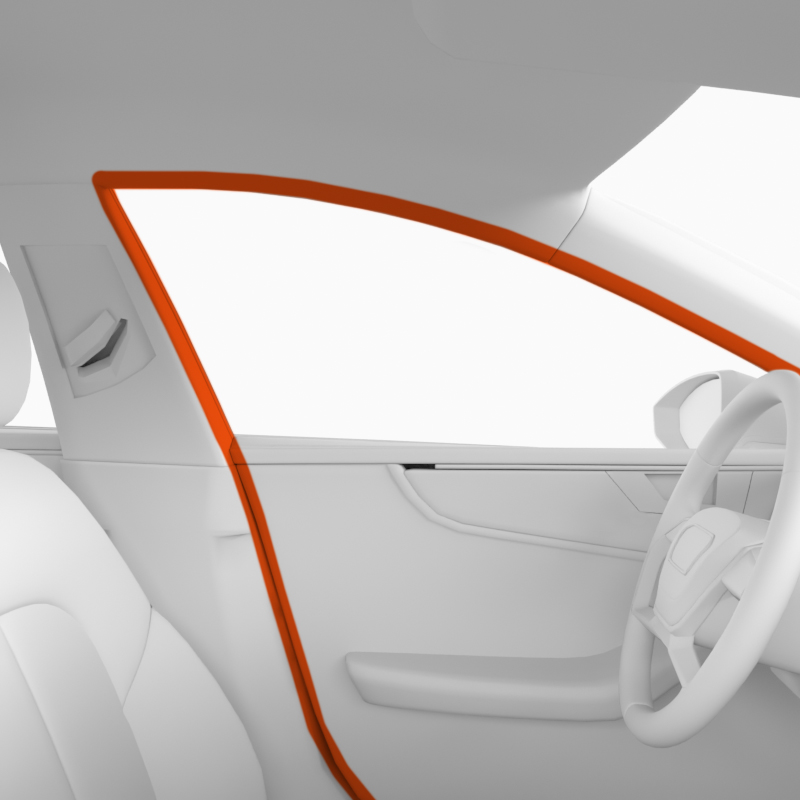

W przemyśle motoryzacyjnym, precyzja i niezawodność są kluczowe. Uszczelki wykrawane z taśmy w technologii Tape Gap stanowią doskonałe rozwiązanie dla wielu zastosowań, zapewniając trwałość i skuteczność.

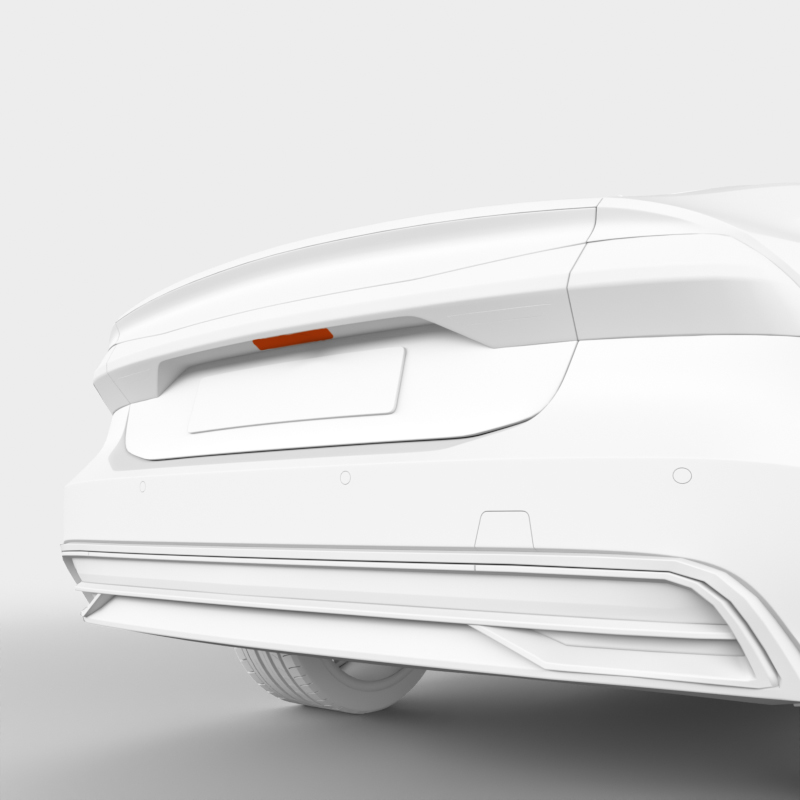

Dystanse wykrawane z taśmy w technologii Tape Gap to zaawansowane rozwiązanie dla branży motoryzacyjnej, które zapewnia precyzyjne i trwałe elementy. Dzięki technologii Tape Gap możliwe jest dokładne wycinanie dystansów o różnorodnych kształtach i rozmiarach.

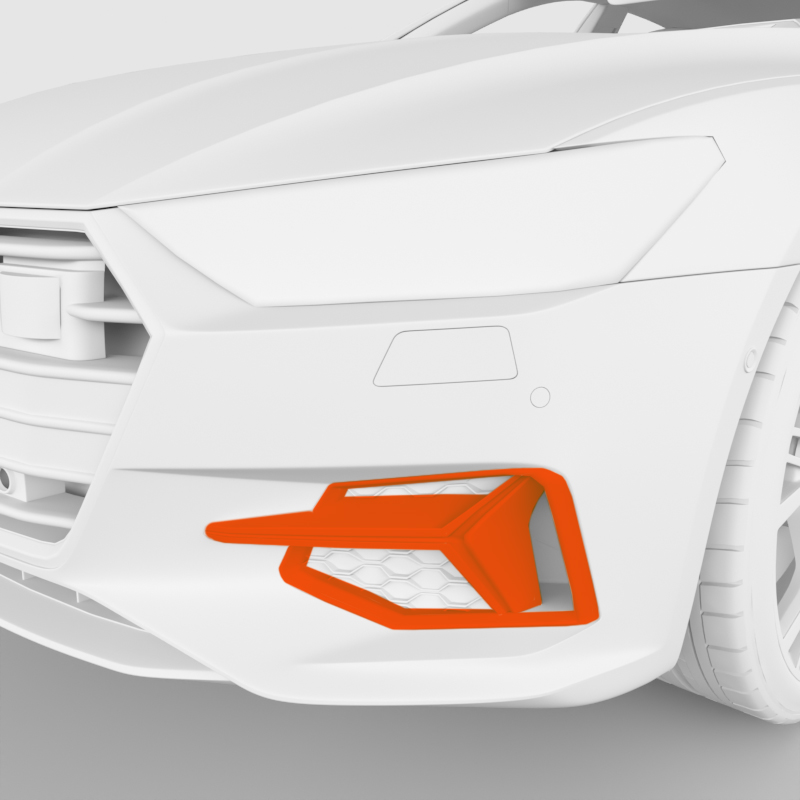

Elementy mocujące wykrawane z taśmy w technologii Tape Gap to innowacyjne rozwiązanie dla branży motoryzacyjnej, zapewniające precyzyjne i niezawodne komponenty. Dzięki technologii Tape Gap możliwe jest wycinanie elementów mocujących o różnych kształtach i rozmiarach.

Zalety naszych rozwiązań

- Technologia spełnia wyśrubowane wymagania dot. tolerancji cięcia w sektorze Automotive

- Maksymalne wykorzystanie materiału

- Bardziej ekonomiczne rozwiązanie

- Zmniejszony odpad

- Ekologiczna technologia

- Możliwość użycia fingerlifta / pulltabu ułatwiającego montaż

- Przetwarzamy najpopularniejsze materiały takie jak: VHB czy ACX

- Bazujemy na materiałach renomowanych marek takich jak: 3M, Tesa, Nitto, Saint-Gobain

- Elastyczny dobór szerokości fingerliftu bez znacznego wpływu na cenę końcową.

dlaczego my

Dostarczamy produkty i rozwiązania dostosowane do unikalnych potrzeb. Nasza wiedza i doświadczenie, połączone z mocami produkcyjnymi, zdobyły uznanie wśród największych producentów branży motoryzacyjnej i AGD. To zaowocowało uzyskaniem statusu jednej z wiodących firm konwertingowych zarówno w Polsce, jak i Europie.

Nasz park maszynowy o powierzchni 7000 m2 umożliwia nieustanną modernizację technologii, aby sprostać rosnącym potrzebom rynkowym i dynamicznemu rozwojowi nowych zastosowań produktów. Posiadane certyfikaty oraz regularnie przeprowadzane audyty potwierdzają, że jesteśmy solidnym i pewnym wyborem w branży.

Certyfikaty: IATF, ISO 9001, ISO 14001

Dostarczamy produkty wytworzone w cleanroom zgodnie z normą czystości pomieszczenia ISO 8, jako jedyni w Polsce

Niski wskaźnik reklamacji obsłużonych zamówień

Pozytywne wyniki wszystkich audytów, średnio 8 w ciągu roku

zaplecze technologiczne

Zaawansowany i różnorodny park maszynowy to połączenie innowacyjności i jakości, które łączą się, aby dostarczyć produkty spełniające najwyższe standardy.

Dostarczamy

rozwiązania dla

Możliwości technologiczne

kształty będące każdą postacią prostopadłościanu.

do 3mm*

taśmy i materiały techniczne do grubości 3mm*

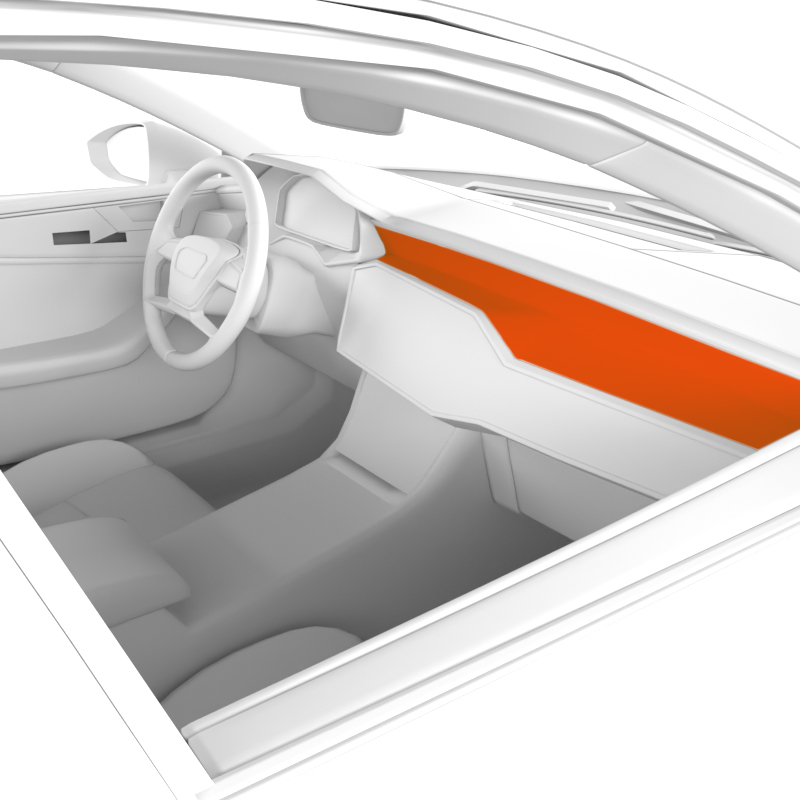

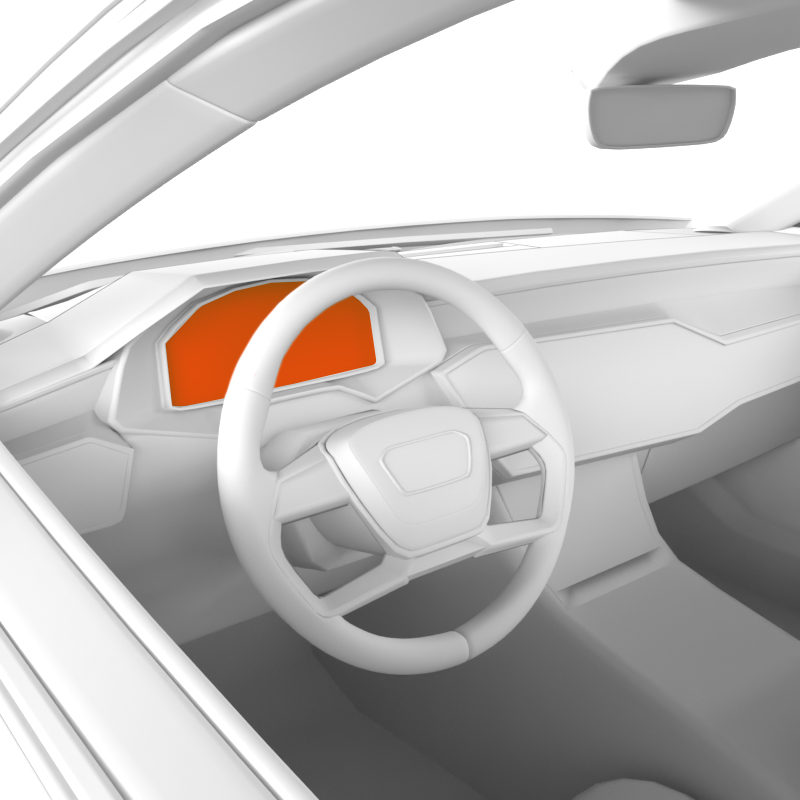

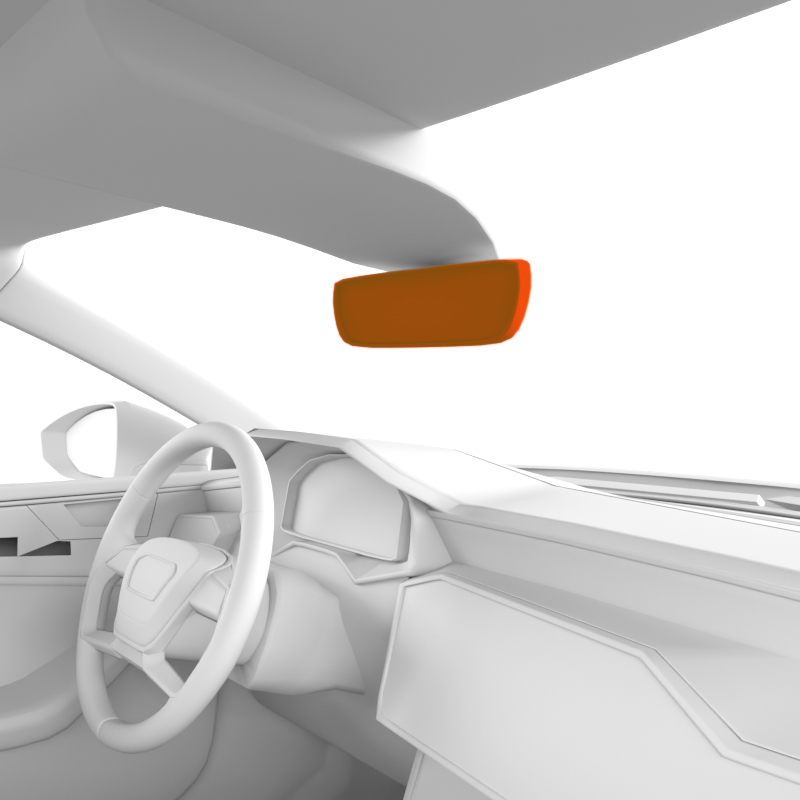

Przykładowe aplikacje technologii "GAP Tech"

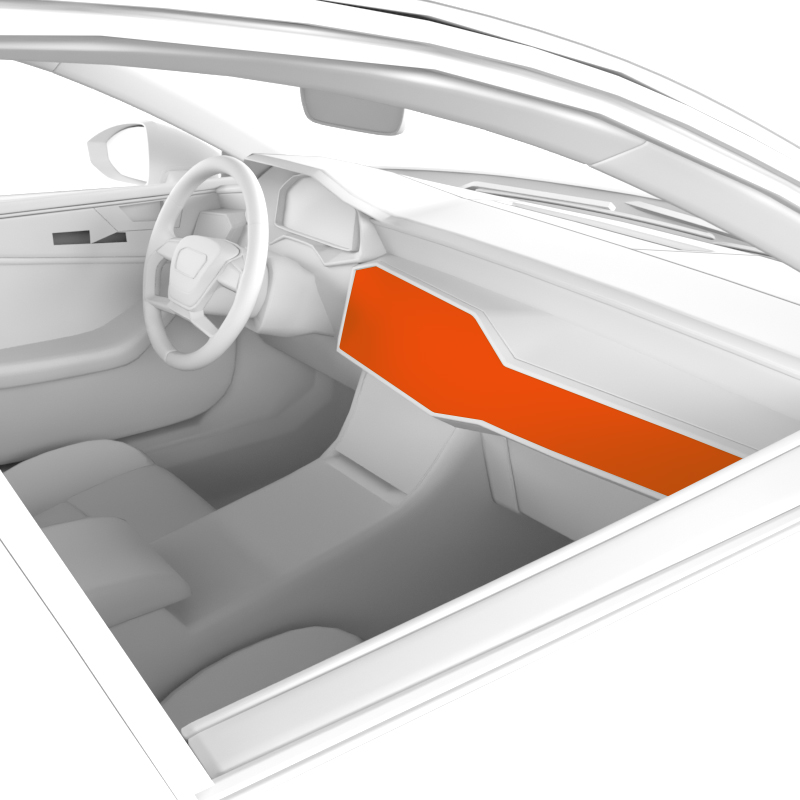

Elementy mocujące wytwarzane metodą ,GAP Tech" mają wszechstronne zastosowanie w przemyśle Automotive. Dzięki zastosowaniu pulltabów są łatwe w aplikacji, a format rolki skraca przerwy w pracy operatora.

Uszczelka w drzwiach

Uchwyt klapy

Elementy z tworzywa sztucznego

Elementy na desce rozdzielczej

Tworzywa w desce rozdzielczej samochodu

Podsufitki

Listwy boczne

Licznik w aucie

Przyklejanie lusterka

Sprawdź tożsame rozwiązania

- Folie ochronne – stosowane podczas procesu produkcji

- pianki i materiały techniczne

- taśmy klejące jednostronne

- taśmy klejące dwustronne

- kleje i systemy dozujące

- przekładki piankowe

- Przekładki chroniące elementy malowane

- Przekładki piankowe PUR

- przekładki piankowe PVC

- Rozwiązania do pomp ciepła i rekuperacji

Potrzebujesz innego rodzaju rozwiązań dla swojej branży?

Poznaj gamę naszych produktówproces współpracy i obsługi klienta

-

pierwszy kontakt

Rozpoczynamy proces od spotkania i rozmowy z klientem, mających na celu dokładne wysłuchanie i zidentyfikowanie jego potrzeb i problemów.

-

diagnoza

Przeprowadzamy szczegółową diagnozę, podczas której pozyskujemy niezbędne do zrozumienia sytuacji klienta informacje.

-

stworzenie zespołu interdyscyplinarnego

Tworzymy interdyscyplinarny zespół specjalistów, który tworzy dokumentację, przeprowadza analizę ryzyka a także opracowuje rysunki techniczne.

-

koncepcja

Opierając się na wcześniejszych analizach i zgromadzonych danych przedstawiamy klientowi koncepcję rozwiązania jego problemu.

-

oferta

Przygotowujemy spersonalizowaną ofertę dostosowaną do potrzeb Klienta, prezentując ją w klarowny i zrozumiały sposób.

-

próbki

Na podstawie zaakceptowanej koncepcji produkujemy próbki. Dzięki nim klient testuje rozwiązanie w warunkach produkcyjnych. Jest to niezbędne do walidacji procesu.

-

akceptacja

Klient po przeprowadzeniu testów akceptuje przedstawione rozwiązanie lub zgłasza elementy do poprawienia. Jeśli dane rozwiązanie nie spełni oczekiwań, pracujemy nad nową koncepcją.

-

przyjęcie i realizacja zamówienia

Po akceptacji warunków technicznych i handlowych przystępujemy do realizacji zamówienia.

Pobierz katalog

Chcesz uzyskać więcej informacji na temat naszej firmy, produktów lub usług? Wystarczy, że podasz swój adres e-mail, a my prześlemy na niego katalog firmowy cvgs!